7 beneficios de integrar un variador de velocidad Smart Motors en la industria petrolera

Los sistemas de bombeo electro sumergibles son una tecnología crucial en la industria petrolera para extraer petróleo de los pozos de manera eficiente y segura. Sin embargo, la velocidad de bombeo tradicional puede no ser óptima en todas las condiciones y puede causar un consumo excesivo de energía adicional, produce un desgaste prematuro de los equipos. La solución a este problema es el uso de variadores de velocidad, que permiten ajustar la velocidad del bombeo en tiempo real en función de las necesidades específicas del sistema

Los variadores de velocidad son una tecnología avanzada que mejora la eficiencia energética, la vida útil de los equipos y la seguridad del sistema, lo que a su vez se traduce en una mayor rentabilidad para la industria petrolera.

Presentamos los beneficios de los variadores de velocidad

BENEFICIOS

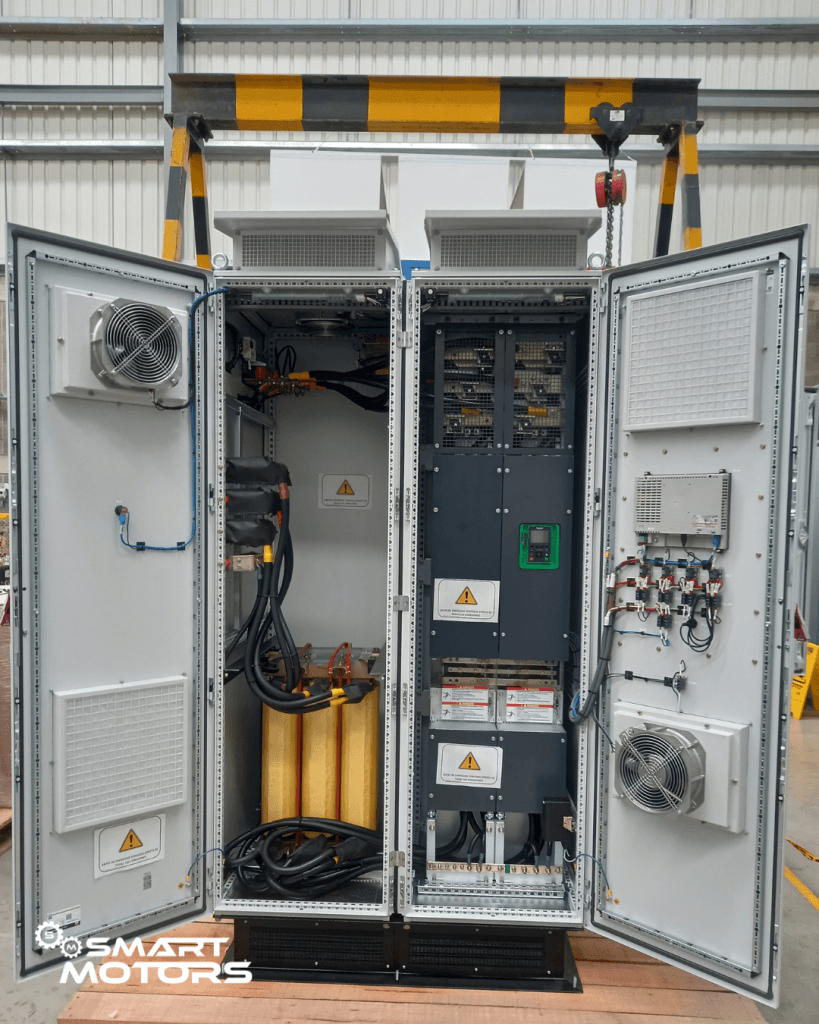

- Flexibilidad: Este variador es altamente flexible y se puede personalizar para satisfacer las necesidades específicas de cada aplicación. Además, permite integrar soluciones desde 110 kW hasta 1.2 MW por medio de módulos estandarizados

- Mejora de la eficiencia energética: El Variador de Velocidad Smart Motors VSD ofrece una excelente eficiencia energética, lo que significa que los usuarios pueden ahorrar energía y reducir los costos de funcionamiento

- Mayor fiabilidad: Este variador está diseñado para funcionar de manera fiable y segura, lo que significa que los usuarios pueden contar con él para mantener su proceso en marcha.

- Mayor seguridad: Cuenta con una serie de características de seguridad que ayudan a proteger a los usuarios y a su equipo contra posibles daños.

- Interfaz intuitiva: El variador cuenta con una interfaz intuitiva que permite a los usuarios configurar y monitorear fácilmente su proceso.

- Comunicación integrada: Este variador permite a los usuarios integrar fácilmente su equipo en un sistema de control más grande.

- Soporte técnico: Smart-ing ofrece un soporte técnico de alta calidad para ayudar a los usuarios a resolver cualquier problema o pregunta que puedan tener.

Los Variadores de Velocidad Smart Motors VSD están diseñados para una integración sencilla y rentable, para aplicaciones industriales, aguas, minería, minerales, metales y petróleo/gas.

Se maneja en 2 versiones:

- SM SVD FLUID: Centrados en la gestión y el procesamiento de fluidos y gas, con funciones de PID control, curvas, características de Bombeo, estimación, control y limitación de flujo.

- SM VSD FORCE: Centrados en la máxima productividad con control de motor excepcional y conectividad, además diseñados para operar a bajas frecuencias (por debajo de 10Hz), aplicaciones de torque constante, entre muchas otras.

En general, el Variador de Velocidad Smart Motors VSD Fabricado por Smart Ingeniería bajo la plataforma de equipos APM, es una solución confiable y eficiente para una amplia gama de aplicaciones de procesamiento.